Электрические контакты миниатюрных соединителей: анализ конструкции и электрических параметров

Баканин Денис Викторович, начальник конструкторско-технологического отдела АО «РАДИАНТ-ЭК», d.bakanin@ranet.ru

Рассмотрены электрические контакты миниатюрных соединителей с шагом менее 1,3 мм. В ходе анализа показано, что перспективной конструкцией является контакт типа «Twist Pin» (витой штырь) с семью точками контактирования, обеспечивающий низкое переходное сопротивление и высокую износостойкость. Разработка миниатюрных соединителей с такими контактами ведётся отечественной компанией «РАДИАНТ-ЭК».

Ключевые слова: миниатюрные соединители, Micro-D, Nano-D, электрические контакты, контакт типа «Twist Pin», Витой штырь, расчет электрических параметров.

Современный мир диктует всё более жестокие требования к снижению массы и габаритных размеров систем информационной коммуникации и аппаратуры авиационной, аэрокосмической и военной техники.

Электрические соединители, обеспечивающие разделяемый интерфейс между подсистемами и передачу энергии являются ключевыми элементами любой системы.

С увеличением требований к миниатюризации систем возрастают требования к уменьшению массогабаритных параметров соединителей.

Развитие промышленности требует создания еще более сложных высокотехнологичных наукоемких электрических соединителей с достаточно высокой степенью надежности. Наиболее востребованными становятся миниатюрные прямоугольные электрические соединители с шагом расположения контактов менее 1,3 мм, такие как зарубежные Micro-D MIL‑DTL‑83513 и Nano-D MIL-DTL-32139, а также отечественные соединители типов: ОНП‑ЖИ‑8 (СНП339); РПС1 (РПС1-М) и пр.

Возросшие требования к соединителям в первую очередь относятся к электрическим контактам, являющимися неотъемлемой частью любого соединителя.

В связи с этим авторы предлагает рассмотреть наиболее распространённые в мировой практике электрические контакты и определить среди них лучшую конструкцию.

Конструктивные особенности электрических контактов

Расположение контактов с шагом менее 1,3 мм предъявляет требования к размеру внешнего диаметра контакта - не более 1 мм, что делает невозможным применение стандартных систем штырь – гнездо в виду технологических сложностей изготовления контактов-гнёзд с привычными упругими элементами. В системах с шагом менее 1,3 мм упругие элементы располагают на штыре, тогда как гнездо представляет собой простую втулку с отверстием (рис. 1), выполненную методом механической обработки.

Рисунок 1 – Контакт гнездо, изготовленный методом механической обработки

Военные зарубежные спецификации (MIL-DTL) установили для соединителей стандартную конструкцию гнезда и позволили производителям соединителей разрабатывать собственные контакты-штыри с гибкими элементами для сочленения с унифицированным гнездом.

В стандарте ESCC (European Space Components Coordination) №3401/078 (CONTACTS, ELECTRICAL, CRIMP FOR 3401/077 MICROMINATURE CONNECTORS BASED ON TYPE MDMA) помимо различных требований описаны диаметры и размеры бочки (максимального диаметра по вершинам упругих элементов) контактов-штырей [6].

ESCC играет ключевую роль в стандартизации EEE (электронных, электрических и электромеханических) компонентов для космических программ в Европе. Хотя её требования формально обязательны только для проектов ESA (European Space Agency) и партнёров, они де-факто являются отраслевым эталоном. Для соединителей и других компонентов использование стандартов ESCC значительно упрощает допуск в европейские программы.

В настоящий момент существует три наиболее распространённых вида контактов-штырей:

1. Контакт типа «Twist Pin» (рис. 2), состоящий из трёх внутренних медных проволок и семи внешних проволок из бериллиевой бронзы (БрБ2 - C17200), скрученных в противоположных направлениях и обеспечивающих семь точек контактирования. Концы проволок спаиваются, а на центральной части формируется бочка, обеспечивающая плотный контакт с гнездом.

При вставке проволочный контакт сжимается и вращается, что обеспечивает плавное подключение, снижает усилие сочленения/расчленения и обеспечивает до 10 000 циклов сочленения/расчленения контактов.

Контакт применяется в соединителях производства ф. Glenair, Axon и Sunkye.

Рисунок 2 – Контакт-штырь типа «Twist Pin» с семью точками контактирования

а – общий вид контакта; б – сечение бочки; в – сечение места обжима

2. Контакт типа «Flex Pin» (рис. 3), выполненный методом штамповки с двумя пружинными ламелями, которые при поперечном сечении через контактные точки имеют больший радиус, чем внутренний радиус гнезда, за счёт чего и обеспечивается четыре точки контактирования. Грани ламелей притуплены фаской для предотвращения повреждения внутренней поверхности контакта – гнезда.

Длина ламелей контакта больше, чем длина ламелей у контакта типа «Stamped Pin» (рис. 4), что увеличивает сжатие ламелей, уменьшает усилие при сочленении с гнездом и обеспечивает более равномерные контактные усилия в пределах допусков размеров гнезда.

Контакт применяется в соединителях производства ф. Omnetics.

Рисунок 3 – Контакт-штырь типа «Flex Pin» с четырьмя точками контактирования

а – общий вид контакта; б – сечение ламелей

3. Контакт типа «Stamped Pin» (рис. 4), выполненный методом штамповки с тремя пружинными ламелями и тремя точками контактирования.

Контакт применяется в соединителях производства ф. Amphenol, Airborn.

Рисунок 4 – Контакт-штырь типа «Stamped Pin» с тремя точками контактирования

а – общий вид контакта; б – сечение ламелей

Отдельное внимание уделим контактам гнёздам, выполненным методом штамповки. Идея изготовления штампованных гнёзд (рис. 5а) на первый взгляд кажется очень привлекательной. Типовой технологический процесс штампования гнёзд из ленты, стабильность размеров и геометрии, повторяемость производства возможность формования любого хвостовика под печатный монтаж в теле гнезда, все эти плюсы нивелируются несколькими недостатками, один из них – штампование (скручивание) гнезда из ленты невозможно без появления зазора на цилиндрической части гнезда (рис. 5б).

Рисунок 5 – Контакт гнездо, изготовленный методом штамповки

При сочленении контакта-штыря с гнездом, упругие элементы штырей будут проходить по острой кромке гнезда, очень сильно снижая износостойкость (количество допустимых сочленений/расчленений) контактов. Этого возможно избежать только с применением ответных штампованных контактов заневоленных таким образом, чтобы ход их упругих элементов (ламелей) не касался зазора.

Помимо этого, при сочленении контактов, под воздействием силы упругих элементов штыря гнездо будет расширяться вплоть до размеров установочного отверстия в изоляторе, что уменьшает площадь контактирования (формула 9) и, как следствие, увеличивает значение переходного сопротивления контактов. При разработке контактов данного типа недопустимо использование сведений из стандарта ESCC №3401/078, т.к., в целях минимизации повышения значения переходного сопротивления необходимо произвести полный пересчёт размеров упругих элементов контактов-штырей.

Также контакты-гнёзда, впрочем как и контакты-штыри, изготавливаемые методом штамповки, будут иметь сквозное внутреннее отверстие, что наряду с наличием прорези грозит нарушением герметичности либо протечкой компаунда на этапе сборки соединителя.

Немаловажным недостатком прорези является невозможность стандартного радиального крестообразного обжима с полным охватом проводника.

Тонкий лист металла контактов, изготавливаемых методом штамповки, и наличие прорези не обеспечит надёжное соединение и требуемое усилие крепления провода или хвостовика (вывода) в контакте, в следствие чего, для снижения отказов, требуется дополнительная точечная сварка (рис. 6).

Рисунок 6 – Сравнение обжима контактов

слева – фиксация хвостовика (вывода) с применением точечной сварки,

справа – радиальный крестообразный обжим с полным охватом проводника

Одним из вариантов обеспечения высоконадёжного обжима провода является разработка штампованных контактов со специальным лепестковым хвостовиком под обжим (рис. 7б) и обязательным применением точечной сварки в случае необходимости обжима хвостовика (вывода) под печатный или планарный монтаж, представляющий собой отрезок одножильной проволоки или обработанный пруток.

Рисунок 7 – Виды обжима провода

а – радиальный крестообразный; б – лепестковый

Все контакты, изготавливаемые методом штамповки, ввиду одностороннего обжима, не смогут без специального оборудования и высокотехнологичной оснастки обеспечить соосность обжимаемого хвостовика относительно оси контакта, что вызовет необходимость в дополнительном выравнивании хвостовиков после окончательной сборки соединителя, и, таким образом, приведёт к дополнительному увеличению трудоёмкости изготовления соединителей.

Во избежание наличия выреза, контакт-гнездо необходимо изготавливать посредством сложной системы вытяжных штампов и формующей оснастки, либо применять автоматизированную систему сварки зазора с механической зачисткой шва как снаружи, так и изнутри, что значительно удорожает технологическую подготовку производства и конечную стоимость соединителей.

Основы теории и расчета электрических параметров контактов

Сопротивления двух стержней [2] одинакового размера, выполненных из одного материала, но одного целого, а другого — состоящего из двух отрезков (рис. 8), различны.

Рисунок 8 – Сопротивление проводников

а – сопротивление целого; б – сопротивление составного

Сопротивление составного стержня больше, чем целого, на величину сопротивления в зоне соприкосновения отрезков, которое называется переходным сопротивлением Rп.

Контактное сопротивление равно сумме переходного и омического сопротивления обоих контактов между точками присоединения проводов:

![]() , (1)

, (1)

Где Rш и Rг — сопротивления активных участков штыревой и гнездовой частей контактной пары.

При эксплуатации соединителей контактное сопротивление изменяется в основном за счет изменения переходного сопротивления между контактами штырь и гнездо, в связи с чем сопротивлениями Rш и Rг, в том числе сопротивлением места обжима контакта типа «Twist Pin» с втулкой (рис. 1в) и мест обжима контактов всех типов с проводами или хвостовиками под печатный монтаж пренебрегают.

Природа переходного сопротивления до сих пор полностью не выяснена. Существует несколько различных теорий по этому вопросу, но наибольшее распространение получили две основные теории контактного сопротивления — В. Чельхлина и Р. Хольма [1], эти теории основаны на несколько различной природе этого явления, но приводят тем не менее к одинаковому результату. Первый автор объясняет возникновение переходного сопротивления сопротивлением микровыступов, проводящих электрический ток, второй автор — сопротивлением стягивания линий электрического тока к проводящим участкам микровыступов.

При увеличении контактного давления микровыступы сплющиваются, увеличивая поверхность фактического контакта и, соответственно, уменьшая сопротивление выступов и величину стягивания. Для чистой плоской контактной поверхности переходное сопротивление, рассчитанное с помощью обеих теорий, будет равно:

![]() , (2)

, (2)

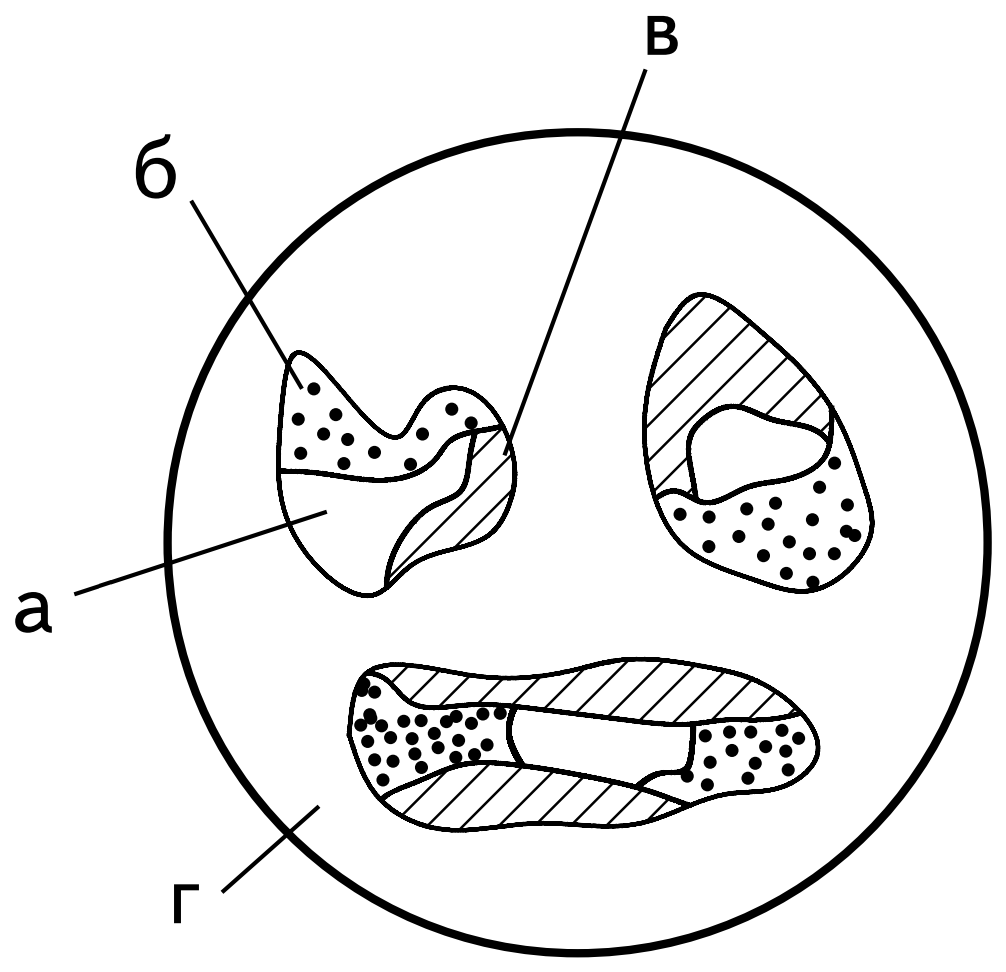

Теория Р. Хольма более полно отражает явления в переходной зоне контактов и поэтому получила большее распространение. Модель контактной поверхности по теории Р. Хольма показана на рис. 9.

Рисунок 9 – Модель контактной поверхности Р. Хольма

а – участки с металлическим контактированием; б – участки с квазиметаллической проводимостью; в – непроводящие участки; г – неконтактирующие участки

Вся поверхность контактирования, площадь которой определяется по формуле Герца, является кажущейся. Вследствие ее шероховатости контакты соприкасаются лишь на отдельных участках, суммарная площадь которых называется фактической, или эффективной. Обе поверхности контактов обычно покрыты окисными пленками, которые при приложении к ним контактных давлений разрушаются.

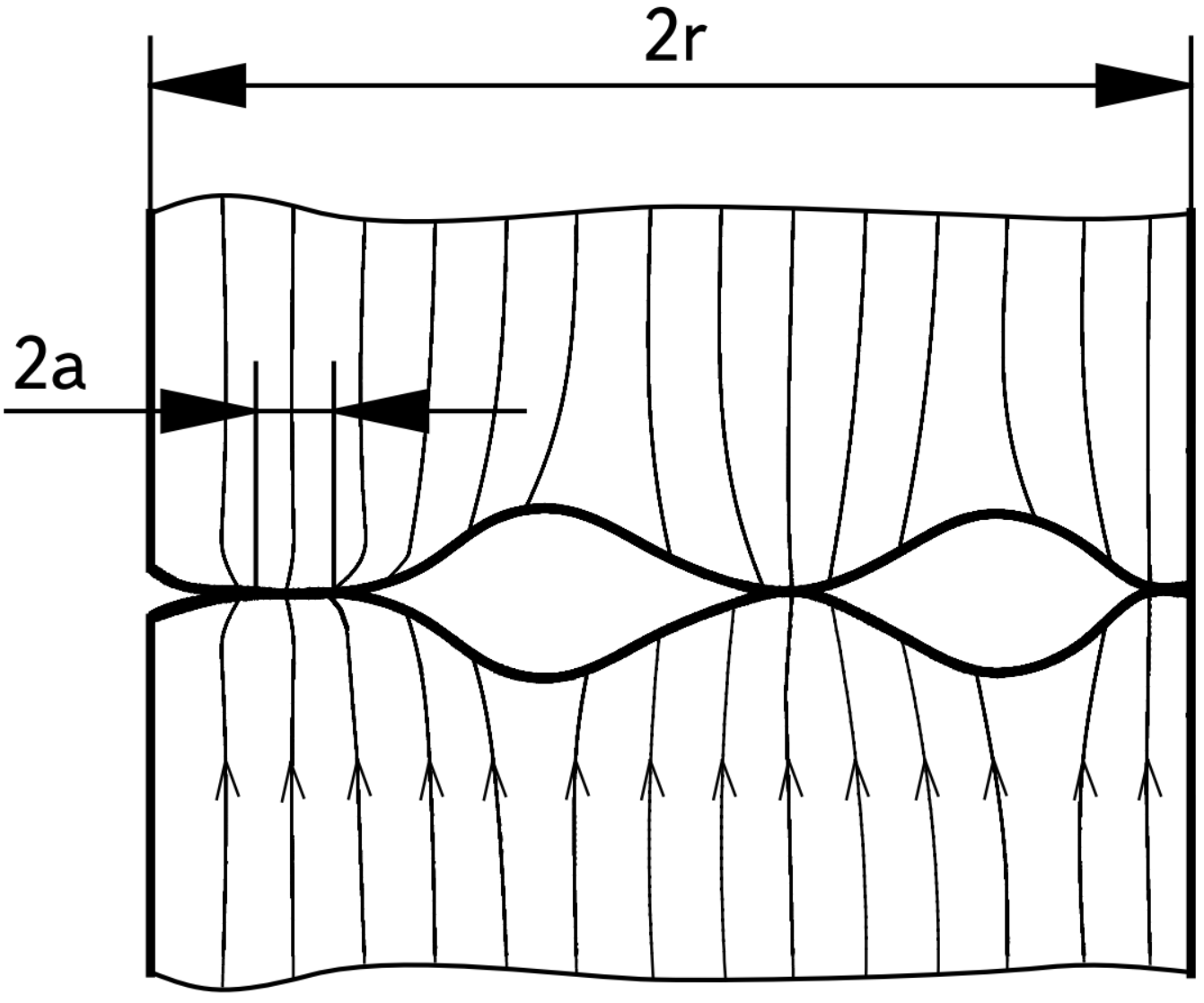

В результате образуются участки с контактированием чистых металлических поверхностей (участки а). Участки с металлической проводимостью образуются также в результате фриттинга, то есть пробоя окисной пленки под действием электрического поля и образования канала, производящего ток. Более прочные участки пленки при сжатии приобретают свойства полупроводников с большим удельным сопротивлением. Их проводимость называется квазиметаллической (участки б). Участки, на которых при контактировании разрушение пленки не произошло, электрический ток не проводят (участки в). Другие участки кажущейся контактной поверхности не контактируют (участки г), они разделены газовыми промежутками и также не проводят электрический ток. Остатки разрушенных окислов, пыль и продукты износа, накапливаясь во впадинах шероховатой поверхности, упрочняются и препятствуют сближению контактов и образованию новых пятен с металлической проводимостью, что в свою очередь ведет к увеличению переходного сопротивления. Ток, проходя из одного контакта в другой, стягивается к проводящим участкам (рис. 10), где его плотность может достигать очень большой величины (до 1×105 А/мм2) [4].

Рисунок 10 – Линии стягивания в многоточечном контакте

Металлические и квазиметаллические участки проводимости примерно равномерно распределены по контактной площадке для случая контактирования двух плоскостей, когда средняя величина удельного давления постоянна в любой точке поверхности. При контактировании сферических поверхностей удельное давление изменяется по эллиптическому закону, убывая от центра контактной площадки к периферии, и на границах площадки равно нулю (задача Герца). В соответствии с этим соотношение числа участков с металлической и квазиметаллической проводимостью изменяется: в центре преобладают участки с металлической проводимостью, на периферии — с квазиметаллической. Причем на граничной полосе находится зона, состоящая только из участков с квазиметаллической проводимостью.

В общем случае переходное сопротивление контактов обусловлено сопротивлением стягивания Rc и сопротивлением поверхностной пленки Rпл [5]:

![]() , (3)

, (3)

Первая составляющая суммы обусловлена шероховатостью поверхности и характером контакта (многоточечный); вторая — наличием непроводящих и полупроводящих пленок на поверхности контактирования.

Эта формула справедлива для контактов радиочастотных соединителей при работе на высоких частотах проходящего тока, когда ток смещается к наружной поверхности, покрытой окисными пленками с высоким сопротивлением, то есть в зону с квазиметаллической проводимостью для прочных тонких пленок при небольших контактных усилиях.

На низких частотах, при значительных контактных усилиях контактов, поверхностные пленки разрушаются, размеры контактных металлических поверхностей увеличиваются, и переходное сопротивление практически полностью определяется сопротивлением стягивания.

![]() , (4)

, (4)

Сопротивление стягивания выступов с радиусом площадки касания a равно:

![]() , (5)

, (5)

где ρ — удельное сопротивление; r — радиус цилиндрического тела контакта; a — радиус площадки контактирования одного выступа. Так как обычно r≫a, то можно принять, что:

![]() , (6)

, (6)

При контактировании выступов из разных материалов:

![]() , (7)

, (7)

Для многоточечного контакта из N одинаковых точек контактирования истинная площадь контактирования выражена через F=πa2N, следовательно:

![]() , (8)

, (8)

Площадь контактирования, нагруженная до предела текучести H наиболее мягкого материала, определяется контактным усилием:

![]() , (9)

, (9)

Следовательно, для практически чистых поверхностей контактов, принимая контактную прочность равной твердости материала по Бринеллю, имеем:

![]() , (10)

, (10)

Таким образом, рассчитав зависимость переходного сопротивления от количества точек контакта-штыря с гнездом по формуле (10), получаем значения, приведённые в таблице 1.

Таблица 1. Зависимость переходного сопротивления от количества точек контакта

|

Количество точек контактирования, шт |

Увеличение сопротивления, % |

| 7 | — |

| 4 | 32,29 |

| 3 | 52,75 |

Работа электрических контактов всегда сопровождается выделением тепла. При сочленении и расчленении контактных пар в результате трения выделяется тепловая энергия, вызывающая нагрев зоны контактирования. Благодаря незначительной величине этой энергии и хорошей теплопроводности электрических контактов выделяющееся тепло быстро отводится из контактной зоны в тело контакта и рассеивается в окружающую среду: температура контакта при сочленении-расчленении практически не изменяется.

При прохождении электрического тока через контакт на нем выделяется мощность, равная J2RП, которая определяет тепловой режим работы контактной пары. Наибольшее количество тепла выделяется в узкой зоне перехода — в области стягивания. В установившемся режиме тепло, выделяемое в области стягивания, компенсируется теплом, отдаваемым этой областью контактному электроду. За установившийся режим работы контактной пары принимается такой режим, когда в течение 15 мин. температура перегрева контактов изменяется менее чем на 1 °C. Под температурой перегрева контактов понимают превышение температуры контактной пары над температурой окружающей среды при прохождении через нее электрического тока.

Р. Хольм в своей работе «Электрические контакты» ввел понятие температуры локального перегрева в области стягивания и температур перегрева кажущейся поверхности и тела контакта.

Разность между температурой в точках контактирования и температурой контактного электрода (тела контакта) называется температурой локального перегрева контакта.

Для чистых (безокисных пленок) симметричных контактов, выполненных из одинакового материала, Р. Хольм вывел соотношение между температурой локального перегрева и падением напряжения на переходном сопротивлении контактов:

![]() , (11)

, (11)

где Uп(θ) — падение напряжения на переходном участке; ρ(θ1) — удельное электрическое сопротивление материала контакта; λ(θ1) — теплопроводность материала контакта; Rп — переходное сопротивление; J — ток через контакт.

Формула (11) наглядно показывает, что температура перегрева контактов прямо пропорциональна переходному сопротивлению.

Для двух контактов из разных материалов температуру локального перегрева можно рассчитать по формуле:

![]() , (12)

, (12)

где λ1 и λ2 — теплопроводности материалов соответствующих контактов; ρ1 и ρ2 — удельные электрические сопротивления материалов первого и второго контактов; a — радиус контактного пятна.

Обе формулы (11 и 12) справедливы для контактов без поверхностных плёнок.

Вследствие малости массы металла, сосредоточенного в области стягивания, пи включении электрического тока температура локального перегрева устанавливается почти мгновенно (через 1×10–4 – 5×10–3 с). При этом моментально изменяется удельное электрическое сопротивление контактов чистых от окисных плёнок. Р. Хольм предложил следующую формулу для определения переходного сопротивления при локальном перегреве постоянным током, проходящим через контакт длительное время в том случае, когда для материала контакта справедлив закон Видемана-Лоренца:

![]() , (15)

, (15)

где Rп (O) — переходное сопротивление при нормальной температуре; α — температурный коэффициент сопротивления материала.

В том случае, когда для материала контакта справедлив закон Видемана-Лоренца, т.е соотношение тепло- и электропроводности приблизительно одинаково для всех металлов с хорошей проводимостью и зависит только от абсолютной температуры:

![]() (13)

(13)

Где ρ — удельное электрическое сопротивление материала контакта; λ — удельная теплопроводность материала контакта; L — коэффициент Видемана-Лоренца, равный 2,4×10–8 В2/°C2; T — абсолютная температура контакта, °К, формулу (11) можно записать в виде:

![]() , (14)

, (14)

где Т0 — температура контакта по шкале Кельвина.

Формула (14) справедлива для большого диапазона температур работы контакта (до точки кипения) при выполнении следующих условий:

2) при минимальной потере тепла с поверхности контакта вследствие теплоизлучения и теплопроводности;

3) материал контакта должен подчиняться закону Видеманна – Франца – Лоренца.

Первые два пункта почти всегда выполняются в контактах соединителей вследствие их небольших размеров, малых наружных поверхностей и закрытой в основном формы исполнения, т.е. когда контакт окружен изолятором. Последний пункт не выполняется для сплавов и металлов платиновой группы в широком диапазоне температур. Медь, серебро и золото дают хорошее совпадение с законом до температуры плавления.

Коэффициент Лоренца приближённо можно считать постоянным при температуре нагрева контактов не более 150 – 200 °C. При этом условии температуру локального перегрева можно определять по формуле:

![]() , (15)

, (15)

Для приближённого расчёта допустимого тока через контакт на практике, обычно используется эмпирическая формула:

![]() , (16)

, (16)

Где Iд — допустимый ток через контактную пару, А; q — максимально допустимая плотность постоянного тока через контакт, А/мм2; Fнм — наименьшее сечение в контактной паре, мм2; Кп — коэффициент, учитывающий смещение тока при увеличении частоты; Кз — коэффициент запаса, учитывающий влияние температуры, токовую перегрузку и т.п., Кз = 1,5÷3,0; Кд — коэффициент запаса, учитывающий влияние допусков на толщину материала, Кд = 1,1÷1,3. Максимально допустимая плотность постоянного тока для цилиндрических контактов принимается в пределах 4‑6 А/мм2. Меньшие значения плотности тока относятся к контактам герметичных соединителей, большие – имеют место для всех контактов при хорошей теплоотдаче и охлаждении [3].

Наибольшее сечение у штыря типа «Twist Pin», что говорит о большем значении допустимого тока, в сравнении с контактами других типов.

Вывод

Среди всех рассмотренных контактов, контакты типа «Twist Pin» демонстрируют непревзойдённые преимущества:

— скрученные проволоки создают эффект самоподстройки, исключая разрыв контакта в экстремальных условиях;

— 7 точек контактирования и уникальная конструкция обеспечивают до 10 000 циклов соединения/разъединения без потери качества;

— минимальное переходное сопротивление гарантирует стабильную передачу сигналов даже в условиях высоких нагрузок;

— низкое значение перегрева контактов позволяет использование соединителей в более жёстких условиях повышенных температур;

— 10 сваренных в торцах контакта проволочек обеспечивают наибольшую площадь сечения, что увеличивает конструктивно-технологический запас по допустимым токовым нагрузкам;

— радиальный крестообразный обжим обеспечивает надёжное соединение проводника с контактом;

— соответствие размеров контактов стандарту ESCC №3401/078 упрощает применение соединителей в изделиях космической техники ESA.В настоящее время в числе немногих отечественных производителей

АО «РАДИАНТ-ЭК», имея обширный 30-летний опыт работы с электронной компонентной базой [7], проводит ОКР по освоению различных миниатюрных низкочастотных соединителей с контактами типа «Twist Pin» с категорией качества «ВП» и «ОТК».

Список литературы

-

Хольм Р. Электрические контакты. М.: Издательство иностранной литературы, 1961.

-

Белоусов А. К., Савченко В. С. Электрические разъемные контакты в радиоэлектронной аппаратуре. М.: Энергия, 1967.

-

Левин А.П. Контакты электрических соединителей радиоэлектронной аппаратуры. М.: Советское радио 1972.

-

Сафонов А. Л., Сафонов Л. И. Электрические прямоугольные соединители. Анализ физических процессов в контактах // Технологии в электронной промышленности. 2007. №6.

-

Сафонов А. Л., Сафонов Л. И. Радиочастотные электрические соединители. Вопросы теории и состояние развития производства // Технологии в электронной промышленности. 2010. №5.

-

ESCC Detail Specification No. 3401/078. Issue 8. 2024.

-

Баканин, Д. Отечественный модульный высокоскоростной соединитель стандарта VPX (VITA 46) от АО «РАДИАНТ-ЭК» / Д. Баканин, В. Шаломанов // Электронные компоненты. – 2023. – № 2. – С. 56-59.